Гонка производителей печатных плат

К началу 90-х годов Азия стала крупнейшим участником рынка производителей электроники, вынуждая компании по всему миру, особенно в Европе и обеих Америках, конкурировать со своими низкими ценами. В последнее время азиатские производители резко увеличили объемы поставок высококачественной продукции на рынок. В результате этих событий произошло сокращение числа компаний, осуществляющих серийное производство своих изделий в странах Запада, а также рост потребности в быстро перестраивающемся производстве и создании прототипов печатных плат (ПП) средней – высокой сложности.

Производители печатных плат были вынуждены переходить от прежних стратегий компромиссов, когда потребителям приходится выбирать между той или иной характеристикой, к новым, ориентированным на потребителя.

Таким образом, гибкость стала слоганом западных компаний, но, несмотря на широкую распространенность в нашей производственной культуре, очень немногие организации способны реально претворять ее в жизнь.

Почему одни компании достигают выдающихся результатов, а другие борются за выживание? Почему некоторые компании постоянно воспринимаются как опережающие время, а прочие всегда отстают? Неужели это все связано только с деньгами?

Безусловно, деньги – это существенный элемент успеха. Деньги позволяют приобретать новые технологии и повышать квалификацию сотрудников. Однако, возьмем, например, компанию «Тойота» в 1950-х годах. Из маленькой фирмы в стране, разрушенной Второй мировой войной, она превратилась в одну из самых доходных автомобильных компаний мира. Она смогла конкурировать с компаниями, основанными на росте производства, за счет огромных инвестиций в новые технологии, квалифицированные инженерно-технические кадры, низкую удельную себестоимость производства – это только некоторые из проблем, стоявших перед «Toyota». В данной ситуации сокращение цикла производства продукции более высокого качества и в более краткие сроки приобрело жизненно важное значение. Все последующие события стали частью истории, которую Toyota пишет до сих пор.

Рынок ПП, на котором западные компании вынуждены работать в настоящее время, в определенной степени сходен с автомобильным рынком, где Toyota работала в 50-х годах, хотя он несколько сложнее. Но как бы то ни было, принцип остался тем же.

|

Прежняя стратегия деятельности |

Стратегия, ориентированная на потребителя |

|||||

|

Либо |

...сокращение сроков поставки |

Либо |

...надежные ПП |

Своевременная поставка |

Кроме того |

Быстро перестраивающееся производство |

|

...сложная продукция |

Сложность |

|||||

|

Либо |

... простые ПП |

Либо |

...очень дорогие ПП |

Мелкие партии |

Кроме того |

Доступные цены |

|

Либо |

...качество |

Либо |

...своевременная поставка |

Высококачественная продукция |

Кроме того |

Гибкость в обеспечении спроса. |

Таблица 1: Диаметрально противоположные стратегии и компромиссы.

За что готовы платить потребители? (Систематизация потока ценностей)

Прежде всего, управленцам и инженерам следует знать производство из первых рук, а не понаслышке. Они обязаны посещать производство, проверять всю систему, говорить с людьми, выслушивать их реальные комментарии, досконально разбираться в каждом этапе производства и оценивать производство “глазами заказчиков”. Они не должны пытаться оправдывать текущее положение дел, а должны в любых возникающих трудностях видеть новые возможности. Это – не однодневное мероприятие, а деятельность, подразумевающая повседневный труд каждого инженера на производстве и менеджера.

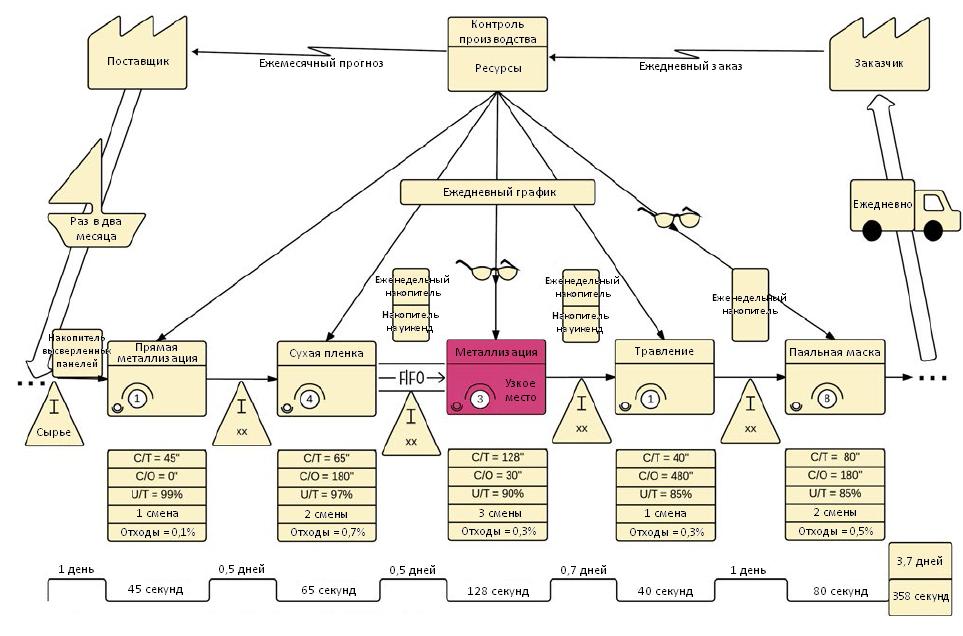

<>После этого составляется карта потока ценностей (КПЦ), в которой текущее состояние сравнивается с будущим – желательным, - состоянием. В процессе составления КПЦ руководителям групп следует ставить себя на место потребителей, в том числе местных потребителей, и задавать себе вопросы вроде: за что потребители готовы платить? Когда они хотят получить заказы? Что я должен сделать, чтобы выполнить заказы вовремя? Считается, что любая затрата, которую потребитель готов оплатить, увеличивает стоимость, все прочие затраты не увеличивают стоимость, то есть являются излишними.

Разработка КПЦ требует коллективных действий и сбора данных, например, о количестве операторов, смен, рабочем времени и цикле производства, о необходимом времени каждого цикла.

Существуют две основных концепции учета времени производственного цикла. Первая основана на времени определенных процессов, таких как, например, процесс металлизации, когда период цикла определяется как время выполнения полной операции, включая наладку, загрузку и разгрузку.

Другая концепция определяет производственный цикл как полный цикл, начиная с подготовки сырья до выходного контроля качества. Тем не менее, вне зависимости от этого, сокращение производственных темпов в «узких местах» будет обуславливать сокращение временного цикла всей операции.

В результате, инженеры получают общее представление о технологическом процессе и могут оказывать влияние на основные факторы производительности компании – узкие места. Каждая компания имеет свои узкие места, а в отношении ПП можно определить несколько узких мест, в зависимости от топологии ПП.

Устранение или нивелирование влияния прочих факторов (отходы)

Утилизация отходов составляет основу Производственной системы «Тойота» (Toyota Production System™). Как следует из рисунка 2, большая часть операций, которые мы осуществляем на производственной линии, не приносят добавленной стоимости, эти операции считаются как убыточные (отходы). Некоторые из них должны учитываться, в то время как другие игнорируются.

* Все цифры являются фиктивными в целях защиты информации.

Схема 1: Пример систематизации потока ценностей.

«Тойота» обозначила семь основных факторов непроизводительных затрат на своем производстве: перепроизводство, задержки, лишние транспортные расходы, неправильная обработка, излишки товарно-материальных запасов, излишние перемещения и дефекты. Помимо перепроизводства, означающего производство в отсутствие заказов, что не применимо к сектору ПП, работающему по заказам, все остальные убыточные затраты, подпадающие под данные категории, присутствуют в производстве ПП.

Такие затраты, как неправильная обработка, дефекты и периоды ожидания, которые вызывают задержки для клиента, довольно распространены на заводах, производящих ПП малыми или средними партиями, в том числе прототипы. Сочетание короткого срока поставки и большого разнообразия различных партий продукции одновременно способно усложнить управление и привести к выводу, что вот, мол, так наши компании и работают. Мне приходилось слышать об этом много раз, но я до сих пор убежден, что это правда.

Если мы внимательно посмотрим на производство глазами нашего заказчика, мы убедимся, что большинство ПП проходят аналогичный процесс.

С учетом этого, нам необходимо направить наши усилия на усовершенствование технологии производства, с тем, чтобы делать ПП правильно и сразу. Технологически-ориентированная компания позволит вам быстрее производить продукцию более высокого качества, а также обеспечивать безотходное производство.

Несмотря на то, что отходов никогда не удастся избежать полностью, их можно существенно сократить, если этим заниматься. Именно поэтому следующая тема имеет первостепенное значение.

Непрерывное совершенствование (Долгосрочные результаты)

Никакие другие положения настоящей статьи не будут иметь такого значения для вашей компании, как философия непрерывного совершенствования. Я затронул здесь ряд инструментов инновации в сфере управления, которые были в моде в области экономики и организации производства и способны дать скорые результаты, однако совершенно бессистемные.

Рисунок 2: Технология производства ПП.

В системе статистического контроля производственных процессов (СКП) действует принцип, идеально вписывающийся в концепцию непрерывного совершенствования, который гласит: усовершенствование нестабильного процесса приведет к случайным результатам, в то время как усовершенствование стабильного процесса, каким бы плохим он не был, даст стабильные результаты, поддающиеся контролю и совершенствованию.

Иными словами, предприятиям по производству ПП следует разработать и внедрить жесткие процедуры, прежде чем думать о непрерывном совершенствовании, но это абсолютно не означает, что компании должны быть статичны.

Заключение

В целях сокращения времени производственного цикла компаниям следует сконцентрироваться на выявлении узких мест, обеспечении безотходного производства и максимальном использовании своих технологий.

К сожалению, особенность производства ПП такова, что эти узкие места быстро меняются от одной ПП к другой, в зависимости от их сложности и топологии. Поэтому нередки случаи, когда несколько различных узких мест возникают на одном и том же заводе, и управленцы говорят, что принципы производственной системы «Тойота» (ПСТ) неприменимы к производителям ПП в силу всех этих сложностей и быстро меняющихся условий. Я бы предложил другой ответ.

Работая в такой сложной отрасли промышленности, руководителям следует обладать фантастической дисциплиной для того, чтобы применять все элементы, о которых говорится в настоящей статье, и идти дальше в поисках решений, обеспечивающих потребности заказчиков, поэтапно. Вместо копирования каждого инструмента, разработанного «Тойота», организациям необходимо понять лежащую в его основе философию и найти собственный способ ведения дела.

Совершенствование похоже на марафон: дистанция длинна, трудна, полна препятствий; можно бежать медленно, главное – не останавливаться.

Надеюсь, мне удалось убедить вас пуститься в новое путешествие в своем бизнесе. Чего же вы ждете? Сделайте следующий шаг!

By Renato Peres, 66 The PCB Magazine October 2015

Источник: http://www.magazines007.com/pdf/PCB-Oct2015.pdf

Вернуться к списку